Ett helautomatiskt system för läckagedetektering från Tantec gör stor skillnad för en kund

Denna kund behövde höghastighetsdetektering av läckage av en liten medicinteknisk plastkomponent. Kunden använde tidigare ett trycktest för att kontrollera om det fanns hål i plastformsprutningen. Denna lösning var dock inte tillräckligt snabb för projektet. ”Tantecs LeakTEC-system var inte bara tillräckligt snabbt utan erbjöd också kraftigt förbättrad håldetektering av en storlek som aldrig tidigare varit möjlig”, säger DB-Automations driftschef Nick Parker.

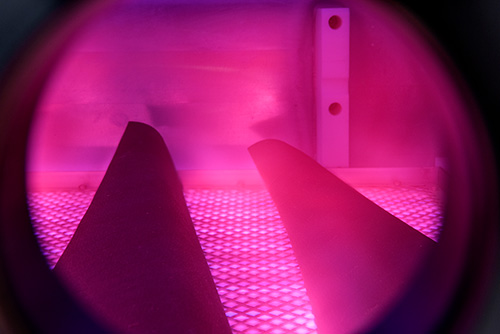

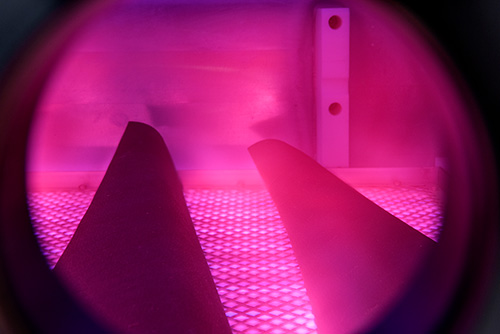

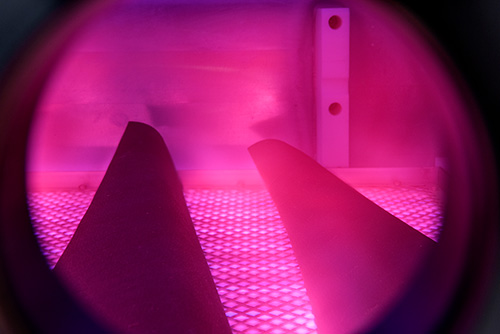

32 formsprutade delar behövde systematiskt och samtidigt kontrolleras över en enda platta. Cykeltiderna och mängden komponenter som genomgick samtidig testning uteslöt användning av konventionella flödes- och tryckfallstester. Tantecs LeakTEC kan detektera stifthål mindre än 3 mikrometer (0,003 mm) genom att införa en elektrisk potential mellan en detekteringselektrod och en elektrisk jord, som en metalljigg eller dorn som håller fast delen, medan själva plastdelen fungerar som isolator. Denna detektering sker under mikrodelar av en sekund.

Så här fungerar det

Alla 32 komponenter från varje formcykel inspekteras för läckage och kasseras vid behov. Systemet kan bearbeta nästan 16 500 delar per timme med en inspektionshastighet på 100 procent, med litet eller inget ingripande av operatören. När en spricka eller ett stifthål detekteras i materialet upprättas en elektrisk kontakt mellan elektroden och jorden. Godkänd/icke godkänd-kontakten bearbetas via den integrerade generatormodulen, som är ansluten till huvudmaskinstyrningen. Maskinstyrningen kan antingen möjliggöra en nedströms delkasseringsfunktion eller spåra trender i tillverkningsprocessen, som kan matas tillbaka för justering tidigt i processen eller underhåll. Motelektrodmätning säkerställer att alla elektroder fungerar fullt ut.

Bra samarbete

Besök på andra fabriker med liknande teknik installerad och webbsökning var den avgörande faktorn för Nick Parker, som sedan kontaktade Tantec i Danmark. Under projektet fanns det några utmaningar, men allt löstes så att alla blev nöjda. ”Det fanns designutmaningar och det hölls ett antal webex-möten för att diskutera och bekräfta designval. Under FAT skedde ett förbiseende av designens självkontroll; detta hanterades positivt och rättades till i god tid. Driftsättningsteknikern från Tantec som besökte Storbritannien var effektiv, erfaren och mycket kunnig”, säger Nick Parker. ”Anledningen till att valet föll på en lösning från Tantec var det initiala stödet, testerna och tilltron från Tantec. Tantec övertygade oss om att utrustningen var mer än kapabel. Tantec var utmärkta under hela projektet, från det första konceptet, genom designprocessen där vi övervägde många designändringar för att förfina verktygen och in i FAT-fasen med acceptanstestning för fabrik, där de var professionella, hjälpsamma, tekniskt erfarna och trygga. När mindre problem uppstod under FAT-fasen var responsen alltid positiv och lösningen implementerades snabbt”, sa Nick Parker.

Mer information finns här eller kontakta Tantecs säljavdelning.

Cases

Automotive

Automotive